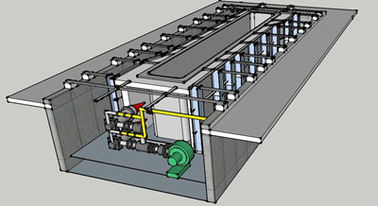

Automatyczne urządzenia do cynkowania ogniowego z ochroną środowiska

Ta cynkownia została zaprojektowana w taki sposób, aby rury mogły być zanurzane w kotle, a następnie automatycznie odprowadzane do stacji nadmuchu wewnętrznego.

Do zanurzania rur służy urządzenie do zanurzania w kształcie koła gwiazdowego.Może pomóc w elastycznym dostosowaniu czasu zanurzenia za pomocą różnych programów roboczych.

W przypadku rur o średnicy powyżej 1” (włącznie z 1”) stosowana jest technologia wydmuchu wewnętrznego długiego wtyku lancera za pomocą gorącego sprężonego powietrza.Zastosowanie tej technologii skutkuje poprawą jakości nadmuchu wewnętrznego, oszczędnością zużycia pary oraz zmniejszeniem ilości powstającego pyłu cynkowego.

Starannie zaprojektowany system odsysania pyłu cynkowego pozwala ograniczyć zużycie cynku i przyczynić się do poprawy bezpieczeństwa pracy filtra przeciwpyłowego.

- Główna specyfikacja techniczna

- Odpowiedni rozmiar rury

1. Średnica nominalna: min.1/2” – Maks.6”

2. Grubość ścianki: min.1,5 mm – maks.4,5 mm

3. Długość rury:5-6m(1/2”3/4”) 4-6m(1”-6”)

4. Za pomocą tej linii można obrabiać niektóre rodzaje giermków i rur prostokątnych.Ale linia powinna być ograniczona do 2 rur, stosunek długości i krótkiego boku powinien być ograniczony do 1,5 i min.średnica otworu rury musi być większa niż 25 mm.

5. Kwadratowa rura: 20*20mm;25*25mm;30*30mm;40*40mm,50*50mm;60*60mm;75*75mm;80*80mm;90*90mm;100*100mm;120*120mm;127 *127mm

6.Rrura prostokątna:13*26mm;20*40mm;25*50mm;30*60mm;40*80mm;50*100mm;60*120mm;70*140mm;80*160mm;50.8*101.6mm

System cynkowania na sucho:

(1) Średnica zewnętrzna rury poniżej 1-1/2” (w tym 1-1/2”) jest przetwarzana za pomocą poczwórnej linii;

(2) Rury o średnicach zewnętrznych 2”-4” (w tym 4”) są przetwarzane metodą podwójnej linii.

(3) Rury o średnicach zewnętrznych 5” i 6” są przetwarzane w sposób jednoliniowy.

- Wycieranie nadmiaru cynku

(1) Na zewnątrz rury: Sprężonym powietrzem z odmuchem zewnętrznym

(2) Wewnątrz rury: rura o średnicy zewnętrznej 1/2” i 3/4” przez wewnętrzną dyszę nadmuchową przegrzanej pary.

(3) W przypadku rur o średnicy zewnętrznej powyżej 1” (w tym 1”) stosuje się technikę wewnętrznego wdmuchiwania korka lancera w celu poprawy jakości powłoki wewnętrznej, oszczędności zużycia pary i zmniejszenia wytwarzania proszku cynkowego.

1. Użycie produktu: Cynkowanie ogniowe

2. Metoda podgrzewania czajnika cynkowego:Gaz ziemny, LPG, olej napędowy, energia elektryczna

3. Przeznaczenie: Do ogólnej konstrukcji stalowej

4. Standard czajnika cynkowego: zgrzewanie doczołowe cynku, wdrożenie chińskiej normy JB / ZQ4000.3-86 ocena zgrzewania doczołowego

(1) Zasilanie: przez zasilanie miejskie

(2) Źródło pierwotne: 380 V ± 5%, 50 Hz, 3 fazy, źródło obwodu sterowania: 220 V, 50 Hz, jednofazowe, 24 V D, C,

(3) Transformator obwodu sterującego i cewki elektromagnesu przygotowuje sprzedawca.

(4) Ogólna pojemność: ok.260KW (Cała instalacja; łącznie z wyposażeniem pomocniczym)

Ciśnienie: 0,6Mpa (min. 0,5Mpa w punkcie użyteczności)

Zużycie: 30 Nm3/H

(1) Zużycie: przy pełnej wydajności: ok.1 900 000 Kcal/godz

(2) Gaz ziemny 230 Nm3/h(wartość spalania gazu ziemnego: 8500Kcal/litr)

(3) Na biegu jałowym: ok.200 000 kcal/godz

(4) Gaz ziemny: 24 nm3/godz

(5) Ciśnienie gazu przed palnikami: max.0,4 MPa

- Para (przegrzana lub sucha para)

Ciśnienie: 1,25 MPa (Min. 1,0 MPa w punkcie użyteczności)

Temperatura: 275°C

- Powłoka cynkowa: ok.500 g/m2 , Skracając czas zanurzenia powłoki cynkowej można zredukować do około 300 g/m2

- Temperatura otoczenia : Nie mniej niż 10°C

- Proces produkcji:

Rury stalowe są kolejno trawione kwasem, dwukrotnie pokrywane topnikiem i suszone.Następnie wysuszone rury zanurza się w kąpieli cynkowej poprzez zanurzenie koła gwiazdowego.

Schemat produkcji od czarnej rury stalowej do rury ocynkowanej jest następujący: (czarna stalowa rura)

- Zdolność produkcyjna (przykład)

Poniższa tabela przedstawia przykładowe tempo produkcji dla każdego rozmiaru rur BS Medium w sprzyjających warunkach.

| Rozmiar nominalny |

Waga rury

|

Zdolność produkcyjna

|

| W |

kg/m² |

kg/6,0 m |

szt./godz.ok. |

kg/godz.ok. |

| 1/2″ |

1.22 |

7.32 |

1776 |

13000 |

| 3/4″ |

1,58 |

9.48 |

1688 |

16000 |

| 1″ |

2.44 |

4.64 |

1092 |

16000 |

| 1-1/4″ |

3.14 |

18.84 |

850 |

16000 |

| 1-1/2″ |

3.61 |

21.65 |

522 |

16000 |

| 2″ |

5.1 |

30.6 |

260 |

16000 |

| 3″ |

6.51 |

39.06 |

410 |

16000 |

| 4″ |

12.1 |

72,6 |

220 |

16000 |

| 5” |

15.03 |

90,2 |

178 |

16000 |

| 6” |

17.82 |

106,9 |

150 |

16000 |

Notatka :

(1) Wydajność jest ograniczona do 16000 kg/godz., która jest oparta na wydajności grzewczej czajnika.

(2) Długość rury wynosi 6 m.

(3) Powyższe dane dotyczą 100% wydajności pracy.

(4) Czas zanurzenia jest bardzo dużym czynnikiem wpływającym na tempo produkcji, gdy wymagane jest grube powlekanie.Czas zanurzenia potrzebny do uzyskania wymaganej masy powłoki różni się głównie w zależności od składu chemicznego rur, gdy warunki pracy są takie same.Szybkość produkcji tych rur, które wymagają dłuższego czasu zanurzenia, spadnie.

(5) Prostoliniowość Zginanie rur powinno być jak najmniejsze.Rury z dużymi zagięciami nie mogą być w tej instalacji płynnie obrabiane.

(6) Zaleca się, aby zgięcie rur było mniejsze niż 5 mm/6 m.

- Zakres dostaw

- Sprzęt do obróbki wstępnej (system czyszczenia wsadowego)

Sukcesywnie czyszczona jest wiązka rur o masie zwykle około 3 ton

w kwasie wytrawiającym, 1ultopienie i 2ndzbiorniki topnikowe za pomocą suwnicy.

Nie stosuje się technologii płukania wody w celu oszczędzania zużycia wody i łagodzenia zanieczyszczenia środowiska.

Po wytrawieniu rury zanurza się w 1ulzbiornik topnika (brudny), a następnie zanurzony w 2ndzbiornik topnika (czysty).Fluidujący roztwór 1uli 2ndzbiorniki topnika są połączone ze sobą, tworząc obiegowy system oczyszczania.Natężenie przepływu systemu cyrkulacyjnego wynosi 3 m3/h.FeCl2zawartość w 1ulZbiornik topnika będzie kontrolowany w okolicach 10 g na ściółkę i FeCl2zawartość roztworu po zabiegu regenerującym będzie kontrolowana poniżej 0,5 g na miot.Ten czysty roztwór zostanie wpompowany do 2ndzbiornik topnika (czysty) i FeCl2treść w 2ndzbiornik topnika będzie kontrolowany za pomocą 1 g na ściółkę.Roztwór będzie pompowany w sposób ciągły do 1ulzbiornik topnika (brudny), a następnie przepompowany do stacji regeneracji.Tak, że po 2ndtopienie roztworu przylegającego do powierzchni rury będzie bardzo czyste.Osady cynku powstające w czajniku i zużycie cynku zostaną zmniejszone.

Zaleca się nie stosować procedury odtłuszczania w tym układzie bez użycia przewodu ERW rury olejowej.W przeciwnym razie należy zastosować środek do uzdatniania roztworu odtłuszczającego odpady i wody płuczącej.

Sprzęt do obróbki wstępnej składa się z następujących elementów

- Sześć zestawów zbiorników do wytrawiania kwasem (Zasilanie rysunkowe)

Wymiary : 8000 (dł.) × 1600 (gł.) × 1500 (szer.) mm

Materiał: włókno szklane o konstrukcji ze stali miękkiej.

- Dwa zestawy Fluxing Tank (Zasilanie rysunkowe)

- Wózek platformowy do przenoszenia wiązek rur do/z zamkniętego pomieszczenia otaczającego obszar obróbki wstępnej.2 zestawy

- Zamknięte pomieszczenie otaczające obszar obróbki wstępnej.30mX12mX7m

- Piec do suszenia

Rury po upłynnieniu są transportowane i suszone w piecu suszarniczym, który jest ogrzewany spalinami z pieca cynkowniczego.Składa się z następujących elementów:

- Jeden zestaw stołu do karmienia.

Materiał: konstrukcja stalowa

- Jeden zestaw nadawczego urządzenia łańcuchowego

- Trzy łańcuchy nadawcze

- Jeden zestaw jednostki napędowej z motoreduktorem 4KW, który działa krok po kroku.

(1) Piec (z żeliwnymi płytami emitującymi ciepło) Wymiary: 8500 (dł.) × 9124 (szer.) mm

(2) Jeden zestaw wymiennika ciepła z rur stalowych do suchego systemu nadmuchu gorącego powietrza.

(3) Jeden zestaw wymienników ciepła ze stali nierdzewnej do gorącego sprężonego powietrza używanego do nadmuchu wewnętrznego.

(4) Jeden zestaw płyt przykrywających palenisko (konstrukcja stalowa z materiałem termoizolacyjnym)

(5) Jeden zestaw układu cyrkulacji i nadmuchu gorącego powietrza

Wydajność wentylatora cyrkulacji gorącego powietrza: 6660 NM3/godz

Temperatura: ok.150°C

Notatka:fundamenty betonowe, czerwone cegły i siła robocza są dostarczane przez kupującego.1 inżynier i 3 fachowców będzie pracować przy budowie pieca na miejscu.

Wstępnie obrobione i wysuszone rury zjeżdżają z pieca suszarniczego po dwa (lub cztery) i trafiają do kieszeni zanurzającego koła gwiazdowego.

Gdy zanurzone koło gwiazdowe obraca się krok po kroku, rury są zanurzane w kąpieli cynkowej (temperatura kąpieli cynkowej powinna wynosić 445 ° C - 455 ° C) i ostatecznie obracają się do pozycji wyjściowej. Następnie rury są wyrzucane przez urządzenie pneumatyczne i spaść na ruszty odbiorcze, które są zainstalowane w czajniku.Następnie uruchamia się hak do podnoszenia rur i jednocześnie naciska w dół zamontowana na haku płyta dociskowa.Dzięki tej funkcji cztery rury zostaną rozmieszczone w uporządkowany sposób na krawędzi odbierającej haka, unikając łączenia rur ze sobą.Następnie rura (rury) zostanie podniesiona za pomocą haków i prawidłowo przejdzie przez płytę oddzielającą i zostanie przymocowana do rowków rolek magnetycznych, które są ustawione nad kąpielą cynkową.

Ponieważ rolki magnetyczne są napędzane przez silnik z konwersją częstotliwości, rura jest wyciągana przez rolki z czajnika.Na drodze jednostki wyciągającej nadmiar cynku z zewnętrznej strony rury jest wycierany przez urządzenie do odmuchu zewnętrznego sprężonym powietrzem, dla uzyskania lepszego efektu wycierania stosuje się różne rozmiary dysz odmuchowych w celu dopasowania do różnych rozmiarów rur a ciśnienie nadmuchu sprężonego powietrza można regulować za pomocą zaworu regulacji ciśnienia.

Gdy rura osiągnie szczyt rolek wyciągających, jest przesuwana belką schodkową do stacji nadmuchu wewnętrznego.Nadmiar cynku po wewnętrznej stronie rury wyciera się przez przedmuchanie przegrzaną parą wodną (1/2” i 3/4”) lub długim korkiem lancowym gorącym sprężonym powietrzem.Metoda wewnętrznego nadmuchu z długim lancerem jest lepsza niż metoda z dyszą, która może zaoszczędzić zużycie pary, poprawiając jakość wewnętrznego nadmuchu i zmniejszając ilość wytwarzanego proszku cynkowego.Ale w przypadku małych rur (1//2 lub 3/4”), jeśli wewnętrzny otwór rury nie jest poddany obróbce gratowania lub wiertło spawalnicze nie jest dobrze kontrolowane.Dmuchanie wewnętrzne zatyczki długiej lancy będzie bardzo trudne.A klient może wybrać jeden w zależności od twojego stanu.

Po przedmuchaniu wewnętrznym rura jest przenoszona na belkę kołyskową, a następnie przenoszona do zbiornika hartowniczego.

System składa się z następujących elementów:

(1) Piec do cynkowania

(2) Urządzenia pomocnicze do pieca do cynkowania.

Notatka: Betonowe fundamenty, czerwone cegły i siła robocza są dostarczane przez kupującego, 1 inżynier i 3 robotników wykwalifikowanych będzie pracować przy budowie pieca na miejscu.

- Jeden kocioł do cynkowania

1. Wymiar: 1800(szer.)×2910(D)×8000(L)×60(T) mm (wewnętrzne wymiary efektywne).

2. Waga: 37 ton.

3. Materiał korpusu: stal niskowęglowa o niskiej zawartości krzemu (chińska stal specjalna do cynkowania).

4. Górna część ze spawaną płaską ramą stalową.Zaokrąglone rogi

5. Testowany ultradźwiękowo, wolny od wtrąceń, zanieczyszczeń, dziur itp.

- Automatyczny system spalania

(1) 6 palników pulsacyjnych i urządzeń pomocniczych do automatycznego spalania

(2) Dwa zestawy wentylatorów recyrkulacyjnych Hot Flame

Pojemność: 27648 NM3/godz

Silnik: 7,5 kW

Ciśnienie: 96mm (wys20), 20°C

Temperatura pracy: 500~800°C

(materiał na śmigło to stop wysokotemperaturowy)

Jeśli temperatura płomienia jest niższa niż 500°C, wentylatory muszą pracować na niskich obrotach, aby uniknąć przeciążenia silnika.

(3) Dwa zestawy podstaw montażowych do mocowania palników i wentylatora recyrkulacyjnego.

Materiał: konstrukcja stalowa

(4) Wentylator powietrza do spalania

Pojemność: 4500 Nm3/godzina

Silnik: 18,5 KW/2szt

Ciśnienie: 9000 mm (wys20), 20°C

(5) Automatyczny system monitorowania zapłonu i zgaśnięcia płomienia.

(6) Dwie termopary zainstalowane w kotle do monitorowania temperatury roztopionego cynku w kotle oraz dwie inne zainstalowane w piecu do monitorowania temperatury płomienia w trzonie pieca.

(1) 1 zestaw zanurzonego koła gwiazdowego składał się z 4 kół gwiazdowych, 1 wału, 4 wsporników i układu napędowego z silnikiem prądu przemiennego N = 5,5 kW, tryb pracy krokowej.

(2) Cztery stojaki.

(3) Rama maszyny

(4) Jeden zestaw urządzenia podnoszącego składa się z jednego haka i jednej obrotowej płyty dociskowej, napęd pneumatyczny

(5) Jeden zestaw urządzenia do zanurzania wlotu, napęd pneumatyczny.

(6) Jeden zestaw urządzenia do wyrzucania wylotu, napęd pneumatyczny.

(7) Pięć zestawów trwałego wałka magnetycznego z urządzeniem napędowym

Silnik przetwornicy prądu przemiennego N= 5,5 KW.

V=24-72m/min

Urządzenie pozycjonujące rolki magnetyczne (regulacja góra-dół),

Wszystkie części zanurzone w kąpieli cynkowej są wykonane ze specjalnej stali niskowęglowej o niskiej zawartości krzemu

(8) Zewnętrzne urządzenie dmuchające

26 zestawów zewnętrznych pierścieni dmuchających dla wszystkich rozmiarów (od 1/2” do 6”)

(9) 10 zestawów płyt oddzielających rury.

(10) Jeden zestaw ramowy do montażu rolek magnetycznych i jego urządzenia napędowego.

- Jednostka wyjściowa i wewnętrzna stacja wydmuchowa.

(1) Jeden zestaw ram

(2) Jeden zestaw rolek Kąt wysuwu: 13°

(3) 5 zestawów trwałego wałka magnetycznego i 5 zestawów wałka niemagnetycznego

(4) Jeden zestaw jednostki napędowej na 10 rolek

Prędkość wyciągania: 20 ~ 60 m / min (prędkość bezstopniowa).

Silnik napędowy: silnik przetwornicy prądu przemiennego N=5,5 KW

(5) Jeden zestaw stacji nadmuchu wewnętrznego, napęd pneumatyczny.

Dla rur o średnicy zewnętrznej poniżej 1” nadmuch wewnętrzny realizowany jest przez dysze parą przegrzaną.

Dla rur o średnicy zewnętrznej powyżej 1” (włącznie z 1”) przedmuch wewnętrzny odbywa się za pomocą wtyczki lancera gorącym sprężonym powietrzem.

8 dysz nadmuchowych (od 1/2” ~ 3/4”)

16 dmuchaw typu lancer (od 1”~6”)

Wszystkie dmuchawy do rur kwadratowych i prostokątnych

Ponieważ długość rury (1/2”, 3/4”) powinna wynosić od 5m do 6m, skok wewnętrznej dyszy nadmuchowej musi wzrosnąć do 800mm.

(6) Wspornik i szyna do lancetu wewnętrznego dmuchania i układu napędowego

(7) Jeden zestaw belek schodkowych z płytą magnetyczną, pneumatyczny zespół napędowy.Silnik: 2 cylindry Φ160×400 do ruchu w górę iw dół oraz 3 cylindry Φ100×800 do ruchu poprzecznego.

(8) Trzy zestawy podnośników napędzanych silnikami do opuszczania rur z pozycji nachylonej do wdmuchiwania wewnętrznego do pozycji poziomej.Zębatka i zębnik, kulkowa prowadnica liniowa, silnik prądu przemiennego N=1,1Kw łącznie stosowane są 3 zestawy.

(9) Jeden pojemnik na pył cynkowy z pneumatycznymi zamykanymi drzwiami w celu zmniejszenia hałasu i wycieku proszku cynkowego.

Po schłodzeniu na wolnym powietrzu przez pewien czas, ocynkowane rury zanurza się w wodzie o temperaturze 70 ℃ ~ 80 ℃ za pomocą belki kołyskowej.Następnie zahartowane rury są wyjmowane ze zbiornika hartowniczego przez podniesienie urządzenia na stół inspekcyjny.

- Zbiornik hartowniczy jeden zestaw

Wymiary : 8500 (dł.) × 2450 (szer.) × 1500 (wys.) mm

Typ: Przenośnik łańcuchowy, napęd krokowy Motoreduktor z hamulcem: 7,5 KW

(1) Pompa (100m3/h) 3 zestawy

(2) Wieża chłodnicza (450 000 Kcal/h) 1 zestaw (doły wodne i rurociągi dostarczane przez kupującego)

- Przenośnik łańcuchowy Stół inspekcyjny (w tym urządzenie do wydmuchiwania wody)

Wymiary: 8500 (dł.) × 5000 (szer.) mm

Silnik prądu przemiennego: 4 kW

3 komplety wypychaczy do układania rur na 1ulcztery przenośniki rolkowe rowkowe.

Po hartowaniu rury są podnoszone na stół inspekcyjny, a następnie przenoszone na stół rolkowy w celu pasywacji.

- 1 zestaw 4 rolek rowkowych

- Jednostka napędowa.

Jazda indywidualna, Silnik: 11×0,35KW

Prędkość : 72 m/min

- Stacja pasywacji (materiał ze stali nierdzewnej)

- Suszarnia łańcuchowa z wymiennikiem ciepła z rurą parową i dwiema grupami maszyn przemieszczających, jedna do wlotu z 1 # przenośnika rolkowego do płozy suszącej, druga do wylotu na płozę do 2 # przenośników rolkowych. (Wymiennik ciepła i konstrukcja stalowa są wykonane przez kupującego zgodnie z rysunkiem dostarczonym przez Fortune Machinery) (przenośniki łańcuchowe i maszyna przemieszczająca są dostarczane przez Fortune Machinery)

- Drugi stół rolkowy do druku atramentowego

(1) 11 zestawów 4 rolek rowkowych, z czego 4 zestawy w obszarze drukowania są magnetyczne do stabilizacji rur podczas drukowania.

(2) Jednostka napędowa.

Jazda indywidualna, Silnik: 11×0,35KW

Prędkość : 72 m/min

- Skomputeryzowana maszyna drukarska igłowa 4 zestawy.

- W pełni automatyczna stacja pakowania

- Urządzenie do zbierania pyłu cynkowego

Pył cynkowy powstały w wyniku nadmuchu wewnętrznego jest zbierany przez filtr pyłu cynkowego.

Składa się z następujących elementów:

Typ : Filtr workowy

Powierzchnia filtra: 200 M2

Sterowanie: PLC

Materiał: stal miękka

Torba na osłonę: filc igłowany Tetron

Czujniki monitorujące temperaturę i różnicę ciśnień.

Pojemność: 18000 NM3

Ciśnienie: 307 mm (wys2O)

- Wentylator do rozgrzewania filtra

Pojemność: 2634 NM3

Ciśnienie: 247 Pa

Powierzchnia : 1 m2Medium: temperatura pary ciepłego powietrza: 80 ℃

- System kanałów

- Filtr workowy do oparów cynku nad czajnikiem.

- Filtr

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!